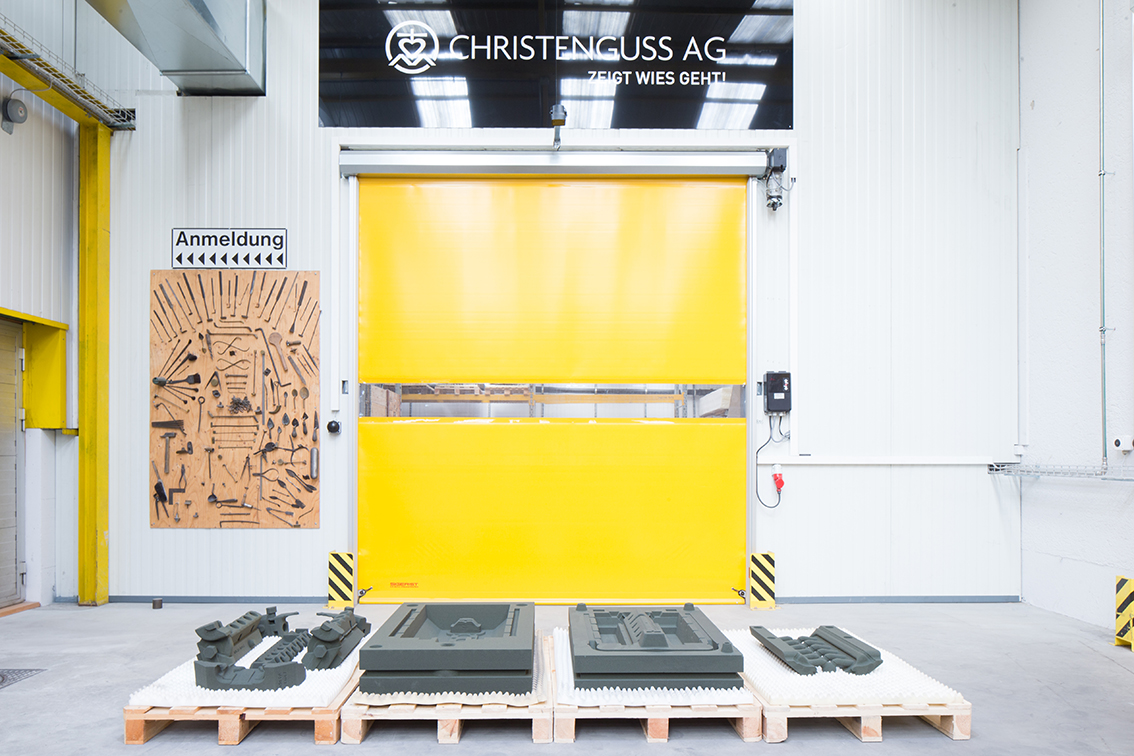

Mit einem neuen, hochinnovativen Produktionsverfahren setzt Christenguss aus dem aargauischen Bergdietikon neue Massstäbe im Spezialguss. Das Familienunternehmen fertigt Sandgussformen im 3D-Druckverfahren und wird so in Zukunft die gesamte Wertschöpfungskette automatisieren. Mit dieser neuen Fertigungsart erreicht Christenguss höchste Qualität, Individualität (ab Losgrösse eins) und Prozesssicherheit. Das neue Verfahren trägt aber auch der Nachhaltigkeit Rechnung.

Digitale Produktion von A bis Z

Die Herstellung der Losgrösse eins erfordert absolute Präzision. Denn wird nur ein Stück produziert, sollte möglichst kein Ausschuss entstehen. Christenguss entwickelt deshalb in Zusammenarbeit mit der Fachhochschule Nordwestschweiz ein neues, digitales Produktionsverfahren, das den Prozess der Gussherstellung revolutionieren wird.

Ziel ist es, die Herstellung jedes einzelnen Gussteils vollautomatisch zu steuern und zu regeln. Sämtliche erforderlichen Fertigungsparameter lassen sich digital bestimmen und neuartige Algorithmen optimieren den Gesamtprozess. Die übergeordnete Prozessplanung ist Teil eines sogenannten Cyber-Physischen Systems (CPS). Ihre Umsetzung erfolgt in den Parametern der Mess- und Regelungstechnik der einzelnen, untergeordneten Bearbeitungsschritte. Die anschliessende physische Fertigung des Gussteils liefert die Messdaten, mit deren Hilfe Christenguss die übergeordnete Prozessplanung aktualisieren und den Fertigungsprozess absolut automatisch anpassen kann. Jedes Gussteil hat einen eigenen ID-Code, dank dem der gesamte Fertigungsprozess von der Planung über die Ausführung bis hin zur abschliessenden Qualitätskontrolle komplett digital gesteuert und geregelt werden kann. So lassen sich alle Herstellschritte jederzeit vollständig nachverfolgen.

Die digitale Produktion ermöglicht die integrale Qualitätskontrolle jedes einzelnen Gussstücks und die In-situ-Anpassung der Fertigung. Damit kann Christenguss Produkte auf höchster Qualitätsstufe fertigen, die Normen wie beispielsweise die EN 9100 (für Luft- und Raumfahrt) oder die strengen Normen des germanischen Lloyd problemlos erfüllen.

Kostengünstiges Verfahren

Dank dem 3D-Druck der Gussformen lassen sich Positioniersysteme für ein Gussteil direkt ins Angussteil integrieren. Dadurch sind spezifische Vorrichtungen für die mechanische Bearbeitung und das Verputzen der Teile nur noch in sehr geringem Mass notwendig. Heute betragen die Kosten für den Vorrichtungsbau ein Mehrfaches der Kosten für die mechanische Teilebearbeitung. Diese hohen Summen lassen sich dank der additiven Fertigung drastisch reduzieren, und die Herstellung von Einzelgussteilen als Prototypen oder in Kleinserien wird somit bezahlbar.

Schonung von Energie und Ressourcen

Das neue Produktionsverfahren ist nicht nur schnell, kostengünstig und bietet höchste Qualität, es ist auch vorbildlich in Sachen Nachhaltigkeit. So schont es Ressourcen, da nur so viele Einheiten produziert werden, wie effektiv notwendig sind. Die maximale Prozesssicherheit und die daraus resultierende hohe Produktqualität minimieren den Ausschuss, was den Energiebedarf für das Wiedereinschmelzen von fehlerhaften Bauteilen spürbar reduziert. Das digitale, geometrische Variationsmodell und die dazugehörigen, beliebig definierbaren Zusatzoptimierungskriterien – beispielsweise «minimale Zahl Bearbeitungsschritte» oder «minimaler Energieverbrauch» – erlauben es, den Bearbeitungsprozess für ein Gussteil individuell und nach Belieben zu optimieren.

Keine Robotisierung

Bei so viel Automation kommt vielleicht der Verdacht auf, dass bei Christenguss in Zukunft nur noch Roboter und keine Menschen mehr arbeiten werden. Doch Florian Christen,

Geschäftsführer des Familienbetriebs, winkt ab: «Mit dem neuen Fertigungsverfahren wollen wir unsere Position weiter stärken, um nach wie vor zu den Besten unserer Nische zu gehören. Ich bin überzeugt, dass wir auf diesem Weg in naher Zukunft mehr Arbeitsplätze schaffen werden.»